Как контролировать размерную толерантность и ошибки формы и позиции во время производства деталей с высокой устойчивой маркировкой?

2025.05.16

2025.05.16

Новости отрасли

Новости отрасли

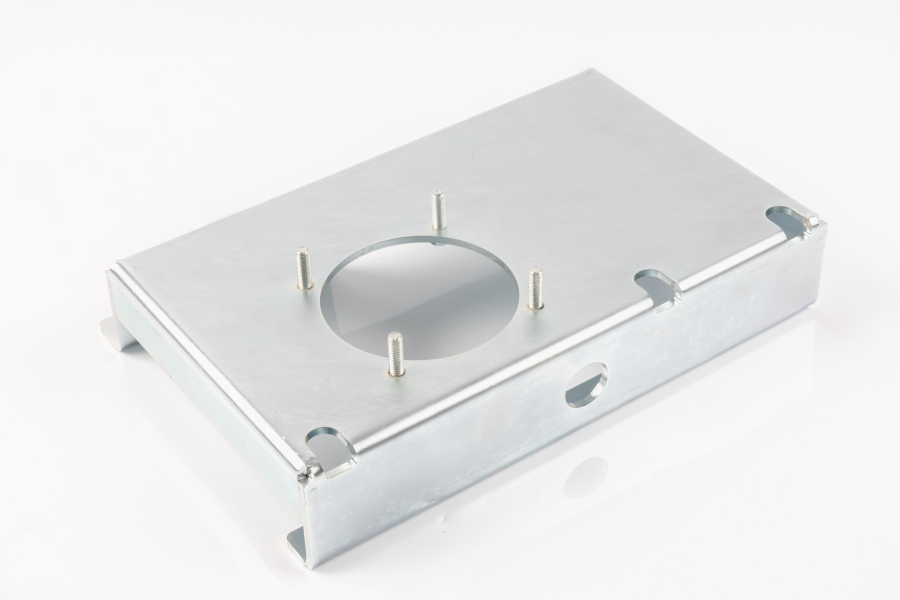

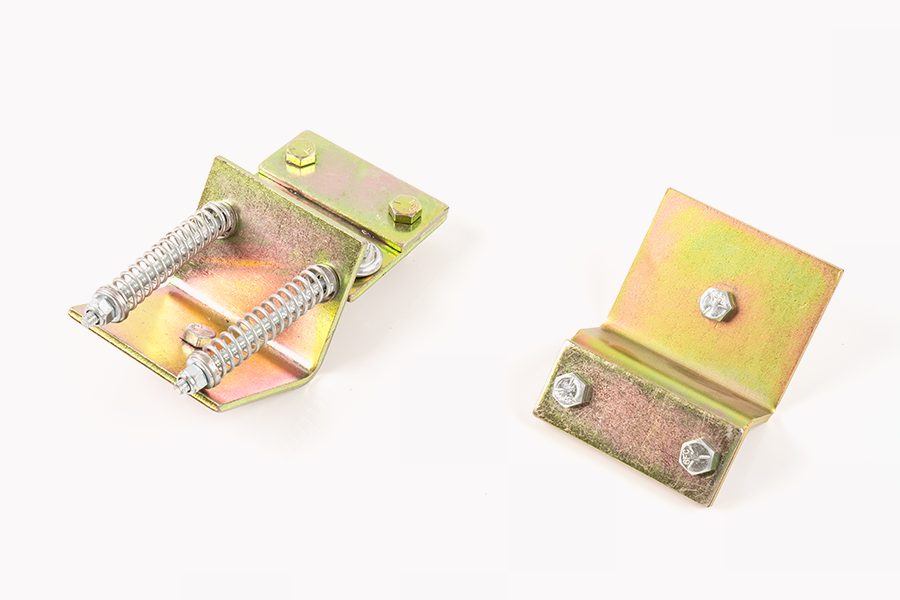

В производственном процессе Высокая печать Части, контроль размерной толерантности и ошибок формы и позиции является основной и критической задачей. Эта ссылка связана не только с тем, могут ли детали соответствовать основным требованиям сборки и сопоставления, но также напрямую влияют на стабильность, срок службы и окончательную производительность продукта. Меры контроля были задействованы со времен стадии проектирования плесени. Плесень является основным инструментом для достижения высокой маркировки. С помощью разумной конструкции структуры полости, размерного сопоставления, распределения толерантности и оптимизации устройств разгрузки он может заложить основу для последующего процесса формирования. Во время проектирования будут проанализированы характеристики восстановления материала, пути деформации и направление силы, а программное обеспечение для моделирования будет использоваться для прогнозирования и оптимизации для эффективной оценки тенденции деформации и отклонений размерности и регулировать из источника.

В фактическом производственном процессе стабильность обработчивого оборудования и точность производства формы также играют ключевую роль. Использование штамповочного оборудования с высокой жесткой и низкой вибрацией может уменьшить колебания ударов и интерференцию вибрации в процессе формирования. Плесень должна быть точно расположена с помощью высокой обработки с ЧПУ и тонкой сборки. Кроме того, контроль зазора плесени также является важным техническим индикатором. Различные материалы и толщины пластин должны соответствовать различным размерам зазоров, чтобы уменьшить заусенцы, отступы и изменения толщины.

Выбор и предварительная обработка материалов нельзя игнорировать. Согласованность той же партии материалов напрямую влияет на качество формирования частей штамповки, особенно в неотъемлемых случаях, что вызывает требования к прочности урожая, удлинению и твердости материалов. Смазка, выравнивание и очистка материалов до штамповки могут эффективно снизить концентрацию трения и напряжения, тем самым уменьшая ошибки, вызванные неравномерной деформацией.

Управление процессом является еще одним ключевым моментом для обеспечения устойчивости размеров. В производстве точность постепенного формирования заготовки будет обеспечена посредством расположения последовательности штамповки, координации нескольких процессов и системы позиционирования плесени. В то же время, чтобы справиться с сложной проблемой повторного отскока материала, в процессе часто вводятся методы компенсации в сочетании с тонкой настройкой структуры плесени для достижения смещения отклонения.

Инспекция качества необходима в производственном процессе. Установив стандарты проверки для ключевых размеров каждого процесса, используя измерительные инструменты, такие как изображения, измерительные машины и датчики с тремя координатными, готовые продукты отбираются или полностью проверены, чтобы своевременно обнаружить источник ошибок и внести коррективы. В сочетании со статистическими методами управления процессом можно проанализировать тренды ошибок, можно предоставить ранние предупреждения, а отказ от партий можно предотвратить.

Управление измерной толерантностью и ошибками формы и положения частей маркировки с высокой устойчивой определением является систематическим проектом, который требует координации в нескольких ссылках, таких как проектирование, оборудование, плесени, материалы, процессы и тестирование. Оптимизация каждой детали может обеспечить поддержку стабильного улучшения качества готового продукта, отражая всесторонние требования современного производства для эффективности и точности. В процессе непрерывной оптимизации и технологической модернизации производство штамповки постепенно движется в направлении более интеллектуального и основанного на данных направление, закладывая прочную основу для точного производства.

Eng

Eng