Высокая и высокопрочная марка.

2025.06.04

2025.06.04

Новости отрасли

Новости отрасли

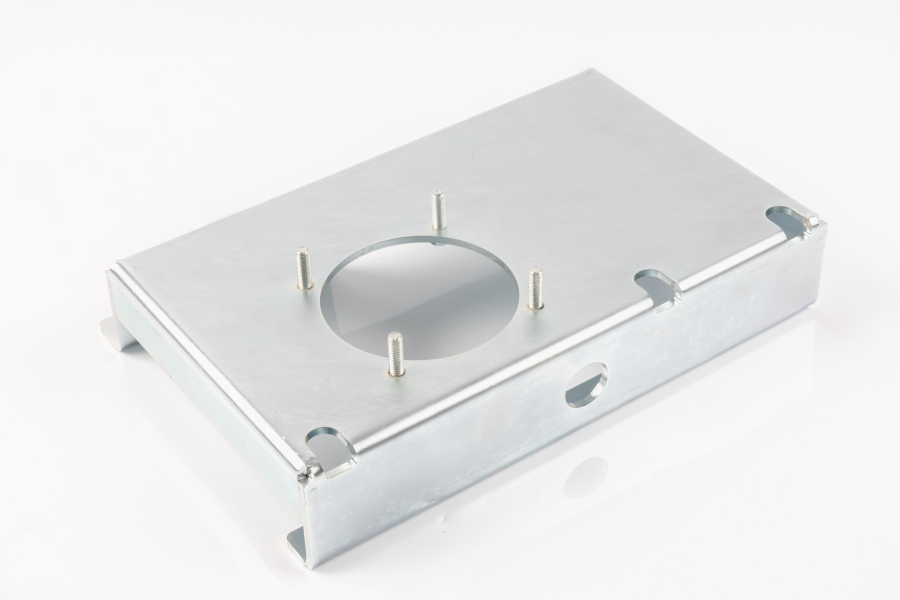

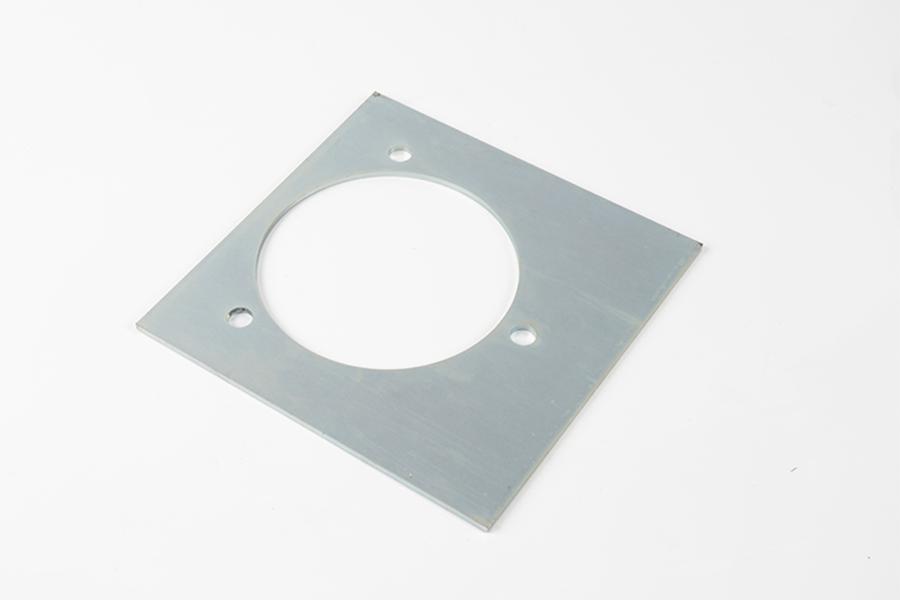

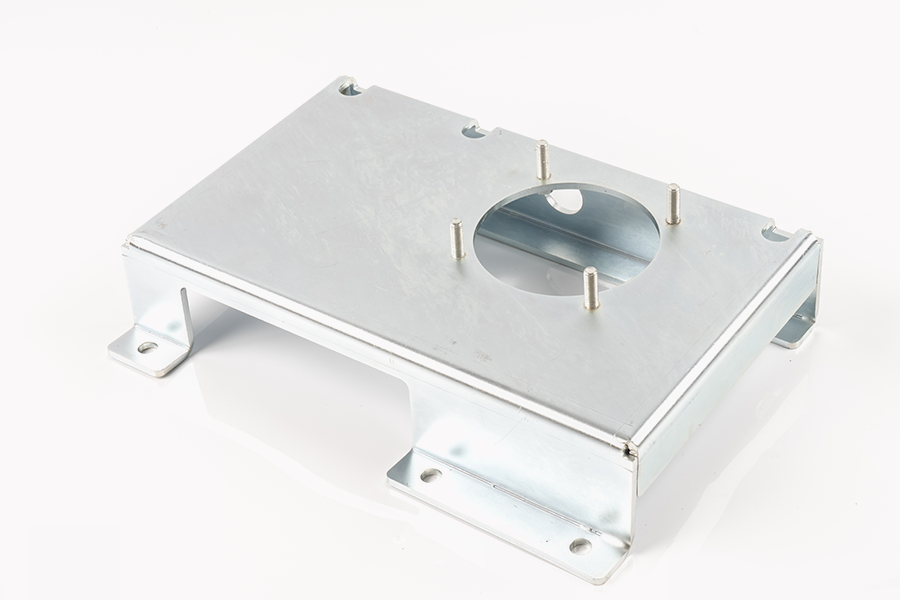

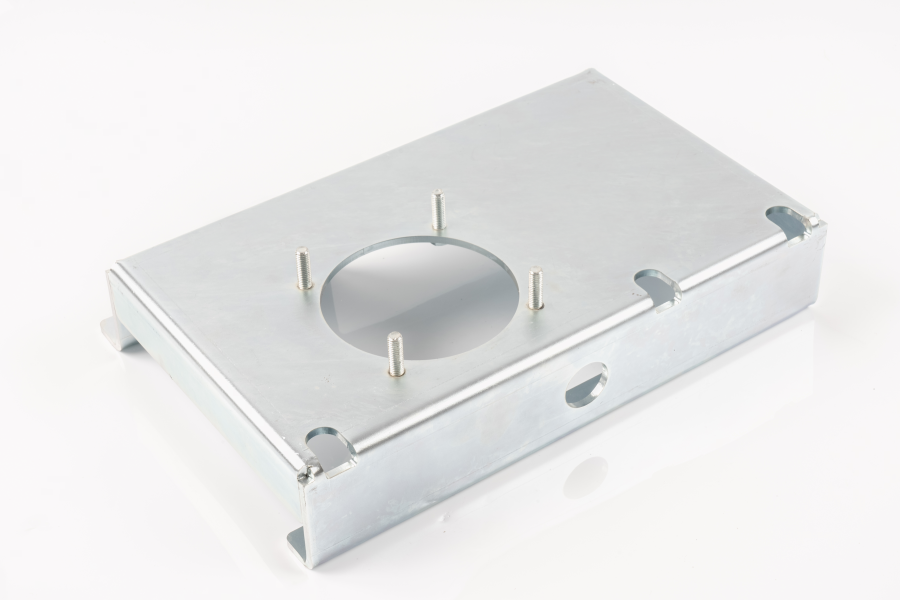

Во время производственного процесса штампованные металлические детали , Точность размеров, прочность на сжатие, воздействие и поверхностная плоскостность являются четырьмя основными показателями производительности для оценки их качества. Эти показатели напрямую определяют, могут ли детали соответствовать строгим требованиям в практических приложениях, особенно в критических сценариях, которые требуют высокой прочности и высокой точности.

Точность размеров относится к степени совпадения между размерами деталей после штамповки и дизайнерскими чертежами во время производственного процесса. В современной технологии штамповки точность размеров является основным показателем для оценки качества штампованных металлических деталей. Наши штампованные металлические детали могут гарантировать, что размерная ошибка деталей контролируется в очень маленьком диапазоне и достигает точности на уровне миллиметрового уровня с помощью точных форм и высокоскоростных процессов штамповки. Эта точность имеет решающее значение для ключевых сценариев применения, таких как усиление кадра, корпус двигателя и точные разъемы. Например, при изготовлении корпусов двигателя любое небольшое отклонение от размеров может привести к несоответствию корпуса с внутренними компонентами, влияя на нормальную работу двигателя. Следовательно, высокий размерный контроль может не только улучшить совместимость и точность сборки продукта, но и обеспечить функциональность и безопасность конечного продукта.

Прочность на сжатие относится к способности части сопротивляться деформации или разрыву при подверженности внешнему давлению. Отпечатанные металлические детали часто используются для структурных деталей, которые выдерживают внешние силы, поэтому их прочность на сжатие имеет решающее значение. Например, в автомобильной промышленности используется усиление рамки, чтобы противостоять воздействию внешних сил на корпус автомобиля, а детали должны иметь высокую прочность на сжатие, чтобы гарантировать, что структура корпуса автомобиля может быть эффективно защищена во время столкновения. В нашем изготовленном металлическом производстве металлических деталей прочность на сжатие гарантируется путем выбора высокопрочных материалов и оптимизации потока процесса. Особенно при производстве некоторых деталей, которые подвергаются тяжелым нагрузкам или средам высокого давления, точное управление процессом штамповки может максимизировать механические свойства материала и обеспечить стабильность и долговечность деталей.

Воздействие сопротивления относится к способности части поддерживать структурную целостность без повреждений, когда она подвергается мгновенному воздействию или тяжелой вибрации. Особенно в полях производства автомобилей, корпуса электронного оборудования и т. Д. Части часто влияют внешнее воздействие или вибрация, поэтому сопротивление воздействия является очень важным стандартом качества. Благодаря разумному выбору материала и точной конструкции процесса наши штампованные металлические детали могут иметь хорошую ударную сопротивление, обеспечивая при этом высокую точность. Это означает, что независимо от того, используется ли он для устройств поглощения энергии автомобильного столкновения или защитных корпусов для электронных продуктов, эти детали могут поддерживать стабильную производительность в сложных средах и уменьшить ущерб, вызванные внешними воздействиями.

Поверхностная плоскость относится к гладкости и плоскости поверхности части, отражая тонкость процесса штамповки. Поверхностная плоскостность оказывает важное влияние на внешний вид, точность сборки и коррозионную стойкость детали. Для сценариев применения, которые требуют хорошего внешнего вида и высокого качества поверхности, таких как точные разъемы или корпуса домашнего прибора, поверхностная плоскость имеет решающее значение.

Предоставьте технические штампы металлопроизводства различных размеров, используя различные технологии расширенных процессов штамповки, чтобы гарантировать, что каждая часть может соответствовать требованиям высокой точности и высокой стабильности. В частности, мы в основном используем три различных типа технологий плесени, непрерывной плесени и пошаговой плесени. Комбинация этих технологий позволяет нам предоставлять наиболее подходящие решения для различных производственных потребностей.

Технология одиночной плесени является самой основной технологией плесени, которая подходит для метода производства одной штамповки. Благодаря технологии отдельной плесени мы можем обработать полную часть в каждой штампе. Этот метод подходит для производства малых партий или деталей с относительно простыми конструкциями, может обеспечить высокую точность и может значительно сократить время замены плесени и регулировки в производстве небольших партий.

Технология непрерывной плесени использует несколько этапов штамповки формы для достижения нескольких операций по обработке в каждой штампе. Это позволяет нам постоянно выполнять различные штамповки, сдвиг, изгиб и другие процессы на одной штамповочной машине для повышения эффективности производства. Непрерывные штампы подходят для массового производства, особенно для деталей со сложными структурами, которые требуют многочисленных операций. Это может значительно повысить эффективность производства и обеспечить стабильность и согласованность деталей.

Пошаговая технология Die подходит для сценариев, которые требуют более сложных и изысканных форм штампованных деталей. Пошаговые штампы используют несколько станций штата или комбинации матрицы, чтобы постепенно завершить весь процесс формирования детали посредством одноразовой конфигурации и непрерывной многоступенчатой операции штамповки. Эти процессы обычно включают сдвиг, удары, изгиб, растяжение, формирование и т. Д. Форма детали будет постепенно уточняется и регулируется на каждом этапе процесса штамповки до тех пор, пока она не будет завершена. Эта технология обычно используется для производства деталей со сложными формами или требует высокой рецептной резки. Это может повысить точность деталей и обеспечить высокую последовательность во время массового производства.

Eng

Eng