Каковы уникальные преимущества использования штампованных металлических деталей в автомобильном производстве?

2025.05.16

2025.05.16

Новости отрасли

Новости отрасли

1. Высокая точность и консистенция: краеугольный камень создания автомобильной структурной надежности

Автомобильное производство имеет чрезвычайно строгие требования к точности размерных и консистентности деталей. Принимая уплотнение моторного отсека в качестве примера, зазор между ним и окружающими частями должен контролироваться в пределах ± 0,1 мм, в противном случае он может вызвать утечку масла или аномальный шум; и размерное отклонение разъема рамы может напрямую влиять на жесткость кручения тела, тем самым угрожая безопасности вождения. Процесс штамповки может достигать размеров на уровне миллиметрового уровня или даже размерного управления на уровне субмиллиметра посредством синергии точных форм и высокоскоростного оборудования штамповки. Например, интегрированный задний этаж штамповки Tesla Model 3 использует технологию прогрессивной матрицы, а одна штамповка может завершить формирование сложных изогнутых поверхностей и ребра подкрепления. Диапазон допусков строго контролируется в пределах ± 0,02 мм, что снижает более 300 сварных швов по сравнению с традиционными процессами сварки. Это не только улучшает жесткость тела, но и значительно снижает риск отклонений размерного, вызванного деформацией сварки.

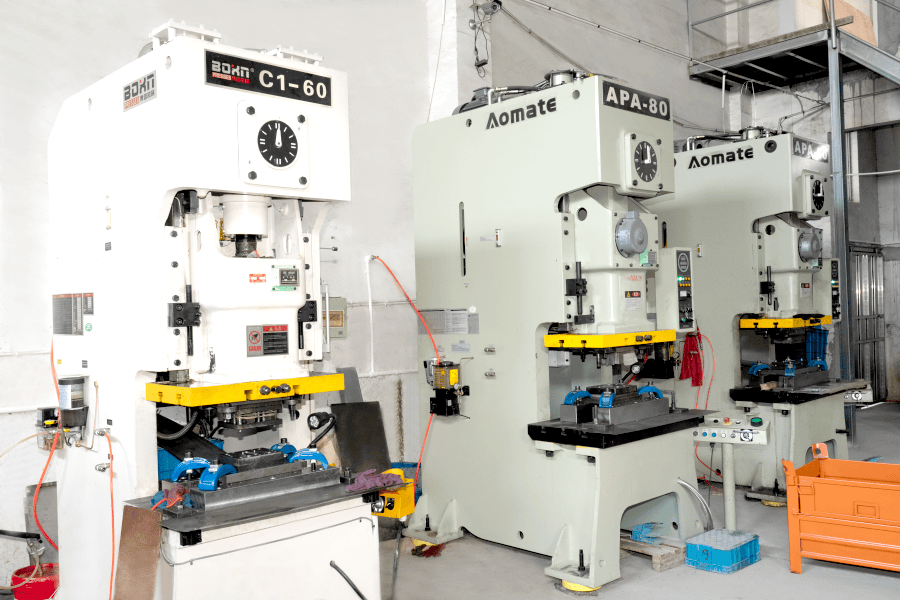

В массовом производстве преимущество последовательности процесса штамповки более заметно. Благодаря сотрудничеству с ЧПУ -перепончарными машинами и автоматизированными системами кормления, одна производственная линия может производить тысячи частей штамповки в час, а частота колебаний размерных колебаний составляет менее 0,5%. Эта стабильность особенно важна при производстве точных разъемов, датчиков и других деталей. Например, в производстве штамповки определенного интеллектуального приводного лазерного радарного кронштейна, система обнаружения онлайн контролирует размерное отклонение в режиме реального времени и в сочетании с технологией компенсации износа плесени, консистенция размеров миллионов продуктов достигает 99,99%, обеспечивая точность сборки и стабильность сигнала модуля радиолокаря.

2. Легкий баланс и баланс производительности: основная технология, управляющая новой революцией энергетического автомобиля

В области новых энергетических транспортных средств легкий потенциал и структурная прочность преимуществ штампованные металлические детали полностью выпущены. В качестве примера, принимая Audi A8, доля алюминиевого сплава в его частях для тела достигает 71%. Оптимизируя процесс распределения и штамповки материалов, вес автомобиля уменьшается на 48 кг, а крейсерский диапазон увеличивается примерно на 5% при обеспечении безопасности столкновений. За этим достижением находится глубокая адаптивность процесса штамповки к высокопрочным материалам. Например, штамповка двухфазной стали (сталь DP) и фазового преобразования, индуцированная пластичностью (Trip Steel), необходимо преодолеть трудности большого отскока для материала и ограничения низкого образования. Благодаря улучшениям процессов, таким как пошаговая штамповка и локальный нагрев, формирование сложной формы материалов с прочностью растяжения выше 1000 МПа может быть достигнуто, в то время как количество отскок контролируется в пределах 0,5%.

При проектировании оболочек аккумулятора процесс штамповки дополнительно демонстрирует двойные преимущества легкой и функциональной интеграции. В качестве примера, принимая нижнюю оболочку нового энергетического автомобиля, алюминиевый сплав 6 серий используется для формирования интегрированного тела посредством глубокого рисунка и локального процесса утолщения, который на 30% легче, чем традиционное сварное раствор. В то же время, благодаря встроенным ребрам армирования и структуре поглощения энергии столкновения, деформация оболочки составляет менее 3 мм под воздействием энергии 10J, соответствующим водонепроницаемому IP67 и 1-метровому тестированию. Процесс штамповки также может реализовать интегрированную конструкцию оболочки и канала охлаждающей воды, и эффективность рассеивания тепла аккумулятора может быть улучшена более чем на 20% путем штампа структуры микроканала.

3. Масштабированный прорыв в стоимости и эффективности: изменение цепочки создания стоимости автомобильного производства

Масштабированные преимущества технологии штамповки полностью отражены в автомобильном производстве. В качестве примера, принимая накладную внутреннюю панельную линию определенной модели Toyota Motor, внедряя многотационные прогрессивные штампы и высокоскоростные переназащиты (частота штамповки в 30 раз в минуту), годовая производственная мощность одной линии может достигать 500 000 штук, что на 400% более эффективна, чем традиционная одно станция. Благодаря лазерной сварке и алгоритму оптимизации макетов уровень использования материалов увеличивается с 65%до 85%, а стоимость сырья на кусок снижается на 15%. На стадии проектирования плесени программное обеспечение для моделирования используется для прогнозирования потока материала и распределения напряжений, что может уменьшить количество испытаний плесени более чем на 30%, что еще больше сокращает цикл разработки.

Для индивидуальных потребностей процесс штамповки также показывает гибкость. Например, на рынке автомобильной модификации компания достигла быстрого смены продуктов разных размеров, от педалей внедорожников до крышек грузовых грузовиков, посредством модульной конструкции плесени. Время смены сокращается с 8 часов в традиционных процессах до 2 часов, а стоимость единого изменения снижается на 60%. Эта гибкая производственная способность особенно важна для производства небольших партий и множества разновидностей новых лотков аккумуляторных батарей, оболочек водородных топливных элементов и т. Д., Например, поставщик оболочки топливных элементов может выполнить весь процесс от проектирования до массового производства в течение 72 часов путем быстрого настройки процесса штамповки, отвечающих на строгие требования клиентов для доставки.

4. Качество поверхности и функциональные прорывы: определение новых стандартов для автомобильных деталей

Качество поверхности штампованных металлических деталей напрямую связано с долговечностью и эстетикой автомобиля. В качестве примера, принимая автомобильные часы штамповки шасси, поверхностная плоскость должна достигать RA0,8 мкм или менее, чтобы обеспечить однородность и антикоррозионные характеристики электрофоретического покрытия. Оптимизируя скорость штамповки, условия смазки и обработку поверхности плесени (например, покрытие TD), царапины, апельсиновая кожура и другие дефекты могут быть эффективно снижены, а скорость дефекта покрытия может быть снижена с 3% до ниже 0,5%. В высококлассных моделях штампы часто должны соответствовать особым требованиям поверхности, таким как зеркальная полировка или трэшю-текстуры. Например, решетка воздухозаборника модели бренда люкс достигла точности 0,01 мм и трехмерных визуальных эффектов с помощью точных штампов и химических процессов травления.

С точки зрения функциональности, технология штамповки способствует разработке компонентов в отношении интеграции и интеллекта. Например, корпус двигателя нового энергетического транспортного средства отпечатано плавниками тепловой рассеивания и электромагнитными экранирующими конструкциями, что повышает эффективность рассеивания тепла на 30% и снижает электромагнитные интерференции до ниже -80 дБ; В то время как интеллектуальное датчивое датчическое управление штампованным встроенным направляющим канавками и отверстиями для позиционирования, так что точность установки радиолокационного модуля достигает ± 0,05 мм и снижает использование дополнительных фиксаций. Процесс штамповки также может реализовать инновационные конструкции, такие как легкие сотовые конструкции и тарелки с переменной толщиной. Например, дверная анти-коллизионная луч определенной модели штампован локальной областью утолщения, которая уменьшает вес на 10% и увеличивает энергию поглощения боковых столкновений на 25%. .

Eng

Eng