Штамповать металлические детали: как достичь точного производства и эффективного производства?

2025.08.13

2025.08.13

Новости отрасли

Новости отрасли

Основные преимущества штамповки металлических деталей

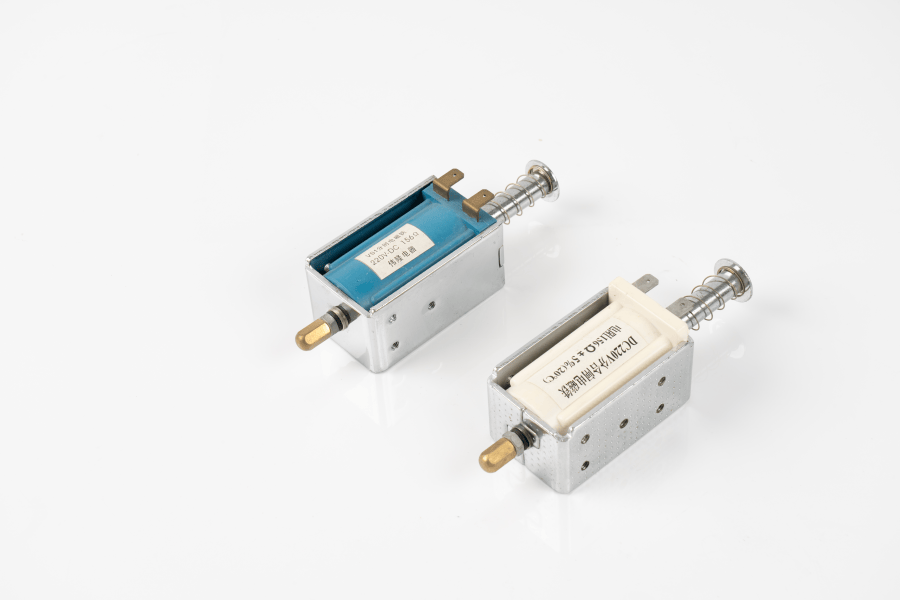

Высокая точность формирования: Штамповка металлических деталей Используйте передовые системы точности плесени, и формы, изготовленные с помощью компьютерной технологии проектирования и точной обработки, могут достичь сверхвысоких требований к устойчивости ± 0,01 мм. Этот уровень точности эквивалентен 1/7 диаметра человеческих волос и может полностью соответствовать чрезвычайно требовательным требованиям размера аэрокосмических прецизионных инструментов, высококачественных электронных разъемов и других применений. Материал пресс-формы изготовлен из высококачественной сплавной стали и подвергается специальной термической обработке, чтобы гарантировать, что первоначальная точность может сохраняться даже после миллионов процессов штамповки. В сочетании с машинами с высокой жесткой штампочками и интеллектуальными системами позиционирования каждая литая часть может достичь почти идеальной консистенции размеров, обеспечивая надежные гарантии для последующих процессов сборки.

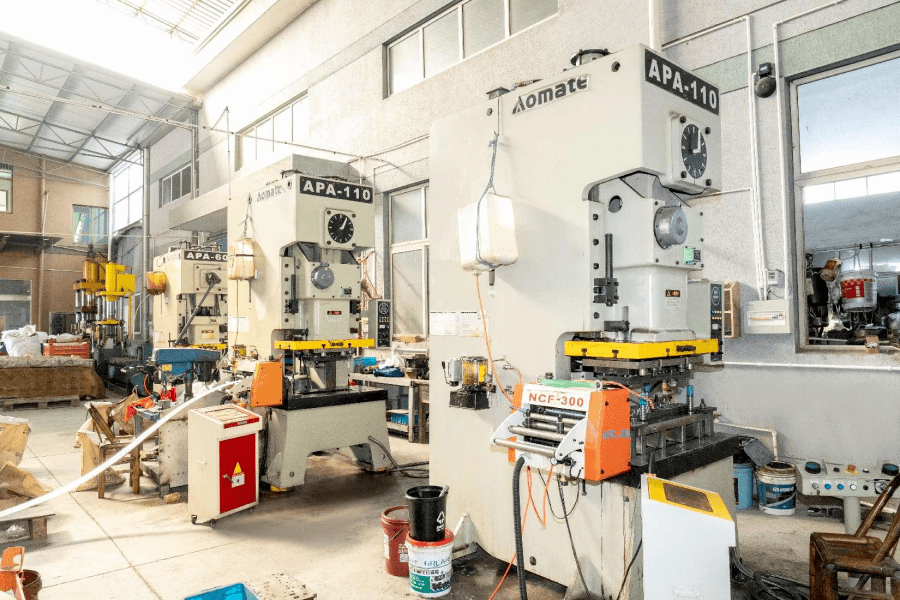

Высокая эффективность массового производства: Современные высокоскоростные производственные линии интегрируют сервопривод, автоматическое кормление и технологию интеллектуального обнаружения, с максимальной рабочей скоростью до 600 операций штамповки в минуту. Стандартная производственная линия может производить десятки тысяч частей в день, что в 50-100 раз более эффективно, чем традиционная обработка ЧПУ. Высоко автоматизированная технология непрерывной плесени позволяет завершить перемещение из сырья в готовые продукты на одной рабочей станции, что значительно сокращает время оборота между процессами. Эта эффективная производственная мощность особенно подходит для областей, которые требуют крупномасштабного производства, таких как автомобильные детали и электронные оболочки. Это может быстро реагировать на колебания рыночного спроса и сократить циклы запуска продукта.

Высокая скорость использования материалов: Благодаря интеллектуальной оптимизации макетов с использованием программного обеспечения CAD/CAM и в сочетании с проектированием Multi Station Progressive Die, скорость использования материалов процесса штамповки обычно достигает более 95%. Усовершенствованные алгоритмы гнездования могут организовать планировку деталей на доске, как головоломка, что в максимально возможной степени сводит к минимуму угловые отходы. Система утилизации отходов также может автоматически классифицировать и собирать сгенерированные отходы, достигая почти 100% переработки материалов. По сравнению с традиционными процессами резки, которые обычно имеют уровень использования материалов всего на 60-70%, технология штамповки может сэкономить производственные компании 15-20% от затрат на сырье ежегодно, одновременно снижая влияние промышленных отходов на окружающую среду.

Формирование сложной структуры: Современная технология штамповки прорывается благодаря ограничениям традиционного планарного формирования, а также с помощью многонаправленной композитной штамповки и процессов прогрессивного формирования, сложных геометрических особенностей, включая вогнутые выпуклые поверхности, точные флангирование и микро-удара, могут быть завершены в одной обработке. Внедрение передовых процессов, таких как гидравлическая форма и горячая штамповка, сделало возможным сложное 3D-моделирование высокопрочной стали. В качестве примера, принимая внутреннюю панель двери автомобиля, традиционные процессы требуют, чтобы более 10 частей были сварены и собраны, но теперь благодаря точной штампе, общая структура может быть сформирована за один раз, что не только уменьшает вес, но также значительно повышает прочность компонентов и точность сборки. Эта интегрированная технология литья переопределяет возможности дизайна металлических компонентов.

Сравнение технологии штамповки и традиционной обработки

| Сравнение пункта | Штамповка металлических деталей | Традиционная обработка (ЧПУ и т. Д.) |

| Эффективность производства | Чрезвычайно высокий (идеально подходит для массового производства) | Относительно низкий (подходит для настройки мелкой партии) |

| Контроль затрат | Низкая затраты на единицу (экономия масштаба) | Высокая стоимость за единицу (больше труда/материала интенсивного) |

| Точный уровень | ± 0,01 мм (в зависимости от точности умирания) | ± 0,05 мм (зависит от износа инструмента) |

| Совместимость материала | Сталь, алюминий, медь, нержавеющая сталь и т. Д. | Металлы, пластмассы, композиты |

| Гибкость дизайна | Требуется плесень (лучше всего для окончательных конструкций) | Не нужно плесень (идеально подходит для прототипирования) |

Почему выбирают штампованные металлические детали?

Снижение затрат и повышение эффективности: Процесс штамповки металлических деталей подталкивает контроль затрат отдельных частей до крайности через высоко автоматизированный производственный режим. Набор точных форм может непрерывно производить миллионы идентичных частей, что приводит к экспоненциальному снижению затрат на обработку отдельных частей с увеличением производства. В качестве примера петля автомобиля, традиционная обработка с ЧПУ, стоит около 15 юаней за штуку, в то время как штамповка может контролировать стоимость в пределах 2 юаней. Это преимущество затрат в основном происходит от трех аспектов: во-первых, автоматизированная производственная линия требует только 1-2 операторов для поддержания 24-часовой эксплуатации, что снижает затраты на рабочую силу на 80%; Во-вторых, высокоскоростная штамповка (60-300 раз в минуту) значительно увеличивает выход на единицу времени; Наконец, уровень использования материалов более 95% значительно снижает отходы сырья. Для продуктов с годовым спросом в размере более 100000 штук общая стоимость процесса штамповки обычно на 40-60% ниже, чем обработка, что делает его наиболее экономичным выбором для крупномасштабного производства.

Стабильность качества: Качественная стабильность процесса штамповки происходит от его «единовременной формования». Точные формы гарантируют, что каждая часть сформирована в точности в тех же условиях, устраняя качественные колебания, вызванные износом инструмента, ошибками зажима и другими факторами в традиционной обработке. Фактические данные тестирования показывают, что значение CPK критического измерения CPK от штампованных частей, как правило, может достигать 1,67 или выше (эквивалентно уровню 4,5 σ), что намного выше, чем значение обработки 1,33 (4 σ -уровень). В качестве примера из 1 миллиона продуктов, произведенных из 1 миллиона продуктов, производимых штамповками, это отклонение обычно не превышает 50 элементов, в то время как скорость отклонения обработки с ЧПУ часто составляет от 300 до 500 человек. Эта превосходная консистенция особенно подходит для таких областей, как автомобили и медицинское оборудование, которые требуют высокой взаимозаменяемости деталей, что может значительно снизить затраты на скрининг и переделку на сборочных линиях.

Легкий дизайн: Современная технология штамповки использует сверхвысокую прочность на сталь (UHSS) и горячие процессы формирования для достижения значительных легких эффектов, обеспечивая при этом прочность на конструкцию. В качестве примера, принимая B-стойку автомобиля, детали, изготовленные с использованием технологии горячей штамповки, могут снизить вес на 30-40% по сравнению с традиционными структурами, сохраняя при этом те же характеристики безопасности столкновений. Этот легкий вес приносит тройные преимущества: во -первых, снижение использования материала непосредственно снижает производственные затраты; Во-вторых, снижение общего веса транспортного средства может повысить эффективность использования топлива (каждые 10% снижение веса может снизить расход топлива на 6-8%); Наконец, меньшее потребление материала означает более низкие выбросы углерода. Последняя производственная линия гибкой штамповки теперь может достичь смешанного производства материалов с различной толщиной и сильной стороны, обеспечивая беспрецедентную свободу для легкого дизайна продукта и помогая производственной отрасли трансформироваться в зеленый. .

Eng

Eng