Может ли передовая технология прогрессивных штампов обеспечить практически нулевую допуск при штамповке металла в больших объемах?

2025.12.17

2025.12.17

Новости отрасли

Новости отрасли

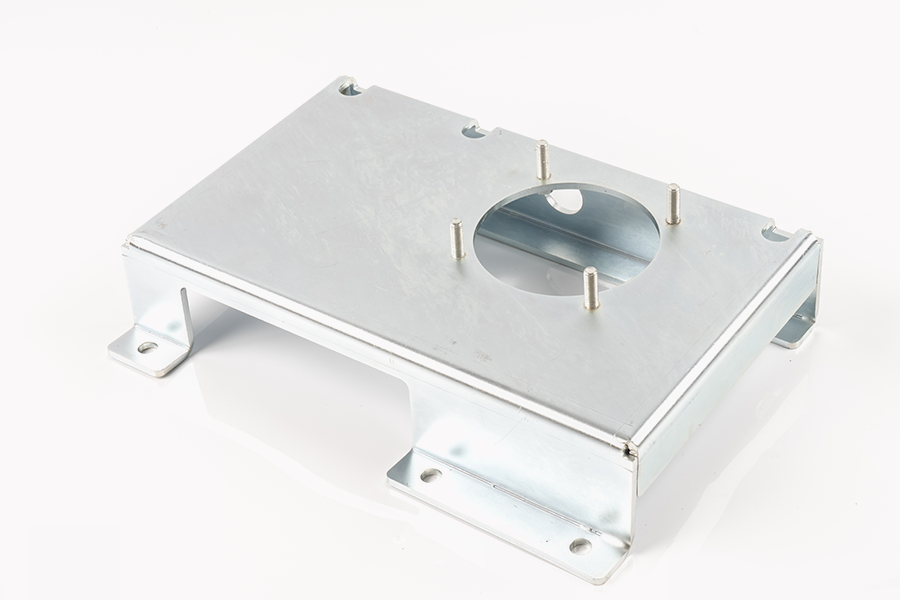

Цех по обработке металла на заказ представил глубокое техническое погружение в свои запатентованные и обширные возможности в Высокоточная штамповка , подчеркивая синтез передовых технологий изготовления штампов, усовершенствованного управления прессом и беспрецедентной универсальности материалов. Основная задача — обеспечить сложную прецизионную штамповку металла с исключительно высокой точностью, повторяемостью и экономической эффективностью, независимо от объема производства, от прототипов до массового производства. Этот подробный обзор посвящен исключительно прикладным инженерным принципам и операционной архитектуре, которые обеспечивают лучшую в отрасли производительность.

Триада технологии штампов: освоение сложности и объема

В основе прецизионного потенциала компании лежит стратегическое использование трех различных технологий изготовления штампов: многопозиционного прогрессивного штампа, стандартного прогрессивного штампа и одинарного штампа.

Технология прогрессивной штамповки с несколькими станциями: T Это флагманский процесс, используемый для самых объемных и сложных компонентов. В этой установке одна полоса металлической заготовки автоматически подается через последовательность станций, при этом каждая станция выполняет одну или несколько одновременных операций — будь то штамповка, гибка или неглубокая вытяжка. Ключевым техническим преимуществом является полная интеграция и объединение операций, что по своей сути сводит к минимуму обработку деталей, устраняет совокупные ошибки и значительно ускоряет время цикла. Полученные детали демонстрируют отличная точность и производятся со скоростью, которая напрямую способствует достижению однодневной производственной мощности до 100 000 штук , что является основным фактором снижения удельных затрат на сложные штамповки.

Стандартный прогрессивный штамп: Используется для крупногабаритных деталей немного меньшей сложности или материалов, требующих специальной обработки на каждом этапе. Он по-прежнему основан на непрерывной подаче полосы, но обеспечивает гибкость конструкции для операций, которые могут потребовать больше места или различных механических воздействий между этапами.

Технология одиночного пуансона: Зарезервировано в первую очередь для прототипирования, небольших объемов специализированных компонентов или деталей, требующих одной строго контролируемой крупнотоннажной операции (например, окончательной калибровки или вырубки). Это гарантирует, что даже начальная разработка и небольшие партии соответствуют тем же самым строгим стандартам допусков, которые применяются к изделиям массового производства.

Точное машиностроение: формирование сложной геометрии

Эти технологии облегчают ряд узкоспециализированных процессов формования, позволяющих создавать прецизионные структуры, которые ранее считались трудными, а то и невозможными для достижения традиционными методами.

Ключевые возможности формирования включают в себя:

Глубокий рисунок: Это основная компетенция, позволяющая создавать сложные бесшовные конструкции, в которых глубина готовой детали превышает ее диаметр. Этот процесс требует чрезвычайно точного контроля над потоком, натяжением и давлением материала, чтобы предотвратить образование складок, разрывов или непостоянную толщину стенок. Опыт фирмы в этой области позволяет производить сложнейшие штамповки глубокой вытяжки с неизменно высоким качеством. жесткие допуски и идеальная повторяемость от самого первого кусочка до последнего.

Флэнжер: Процесс сгибания края материала с образованием кромки, часто используемый для усиления конструкции или создания соединяемых поверхностей.

Штамповка и гашение: Используется для создания точных массивов микроотверстий и сложных внешних контуров, где выравнивание и контроль заусенцев имеют первостепенное значение для качества окончательной сборки.

Многокриволинейные поверхности: Комбинированное управление процессом позволяет создавать детали с неоднородными многоосными кривыми, что часто требуется при разработке современных компактных изделий.

Технологическая инфраструктура: прессы и элементы управления

Для выполнения этих высокоточных процессов компания полагается на серьезные инвестиции в технологии механических и гидравлических прессов, которые критически сочетаются со сложными системами управления.

Инвестиции включают в себя ряд крупнотоннажные прессы оснащен современными модулями управления. Эти элементы управления включают в себя сложное программное обеспечение, высокоскоростные датчики, модули ввода-вывода и регулируемые приводы. Эта комбинация позволяет инженерам динамически контролировать скорость и давление, оказываемое штампом на протяжении всего хода формовки, а не только в конечных точках. Это точно настраиваемое управление в режиме реального времени меняет возможности глубокой вытяжки и сложной формовки, позволяя расчетно манипулировать потоком материала для компенсации таких переменных, как упругое возвращение материала или его утончение.

Такая интеграция передового программного обеспечения с надежными механическими системами позволяет производственному цеху поддерживать лучшие в отрасли возможности комплексной глубокой вытяжки , устанавливая высокую планку достижимой сложности и точности размеров готовых деталей.

Внутренние инструменты и универсальность материалов

Критическим фактором, обеспечивающим быстрое реагирование и точность результатов, является наличие собственный инструментальный цех . Эта возможность полезна по нескольким причинам:

Итерация и скорость проектирования: Инструменты можно проектировать, изготавливать и тестировать собственными силами, что значительно ускоряет время разработки прототипов и образцов.

Немедленное обслуживание и модификация: Любые необходимые корректировки штампов для поддержания жестких допусков во время длительных производственных циклов могут быть выполнены немедленно, что предотвращает брак и обеспечивает постоянное качество.

Консультации по технологичности: Собственный инструментальный цех тесно сотрудничает с опытными сотрудниками, имеющими значительный опыт в планирование и помощь в проектировании изготавливаемых деталей , гарантируя, что конструкции оптимизированы для процесса штамповки еще до начала оснастки.

Операционная гибкость дополнительно определяется широта материалов поддерживается. Способность обрабатывать более 30 металлических материалов является одним из самых обширных в отрасли, включая, помимо прочего: нержавеющую сталь (различные марки), алюминиевые сплавы, медные сплавы, латунь, бронзу и специальные стали. Такая универсальность гарантирует, что независимо от того, требуется ли конечному компоненту высокая прочность, коррозионная стойкость, электропроводность или особые тепловые свойства, оптимальный материал может быть выбран и обработан с высокой точностью.

Ключевые возможности

| Область специализации | Техническая спецификация/достижение | Польза для продукта |

|---|---|---|

| Производственная мощность | До 100 000 штук в день | Значительное снижение удельных затрат при больших объемах |

| Глубокий рисунок | Сложные штамповки глубокой вытяжки с жесткими допусками. | Позволяет создавать сложные бесшовные структурные компоненты. |

| Управление процессом | Динамическая регулировка скорости и давления на протяжении всего хода | Предотвращает дефекты материала (сморщивание, рвение, истончение) |

| Материальная поддержка | Более 30 металлических материалов (нержавеющая сталь, алюминий, медь) | Оптимальный выбор материала для конкретных функциональных требований |

| Стандарт качества | Идеальная повторяемость от первой детали до последней | Гарантированная согласованность и сокращение времени проверки |

От прототипов до крупных заказов — команда разработчиков и производителей глубокой вытяжки гарантирует, что высококачественная готовая продукция будет доставлена в соответствии со спецификациями, в срок и в рамках бюджета. Техническая инфраструктура и опыт сотрудников этого цеха по металлообработке позволяют производить практически любые прецизионные металлические детали, необходимые в передовых отраслях промышленности.

Eng

Eng